El separador de hidrocarburos es un dispositivo fundamental en la industria del petróleo y gas, diseñado para la remoción y separación de hidrocarburos y otras impurezas presentes en corrientes de fluidos. Su aplicación se extiende a diversas áreas, desde instalaciones industriales y refinerías hasta estaciones de servicio y sistemas de tratamiento de aguas residuales contaminadas.

En este post se abordará de forma técnica y académica qué es un separador de hidrocarburos, su funcionamiento, tipos, aplicaciones, problemas potenciales y las estrategias de mantenimiento que aseguran su operatividad y eficiencia.

¿Qué es un separador de hidrocarburos?

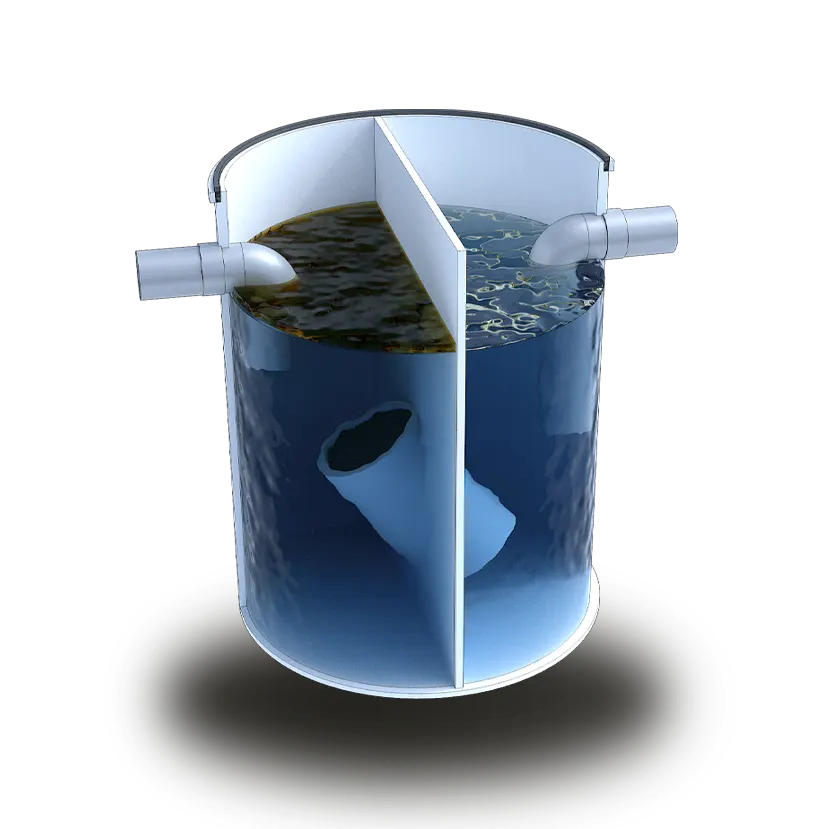

Un separador de hidrocarburos es un equipo diseñado para separar fases de fluidos, fundamentalmente para eliminar hidrocarburos presentes en mezclas de líquidos y gases.

Su principio operativo se basa en la diferencia de densidad, en donde las fases más ligeras (aceites y vapores) se separan de las fases más densas (agua u otros líquidos residuales) mediante mecanismos gravitacionales, centrífugos o mediante el uso de barreras físicas.

Esta separación es crucial en el tratamiento de efluentes, procesos de refinación y en la gestión de residuos industriales, permitiendo cumplir con normativas ambientales y mejorar la eficiencia de procesos posteriores.

Funciones y aplicaciones

Finalidad del separador de hidrocarburos

El objetivo principal de este equipo es:

- Eliminar contaminantes: Reducir la concentración de hidrocarburos en corrientes de agua o gas, evitando impactos ambientales y riesgos operacionales.

- Optimizar procesos: Facilitar el tratamiento y refinación posterior de los fluidos, garantizando que las fases separadas puedan ser procesadas de forma independiente.

- Proteger equipos: Evitar la acumulación de hidrocarburos en sistemas de tuberías y maquinaria, lo que podría provocar corrosión, obstrucciones y fallos en equipos críticos .

Ámbitos de instalación

Los separadores de hidrocarburos se instalan en diversas áreas, entre las que destacan:

- Refinerías y plantas petroquímicas: Donde se requiere la separación eficiente de hidrocarburos en diversas fases para la producción de combustibles y otros productos derivados.

- Instalaciones de extracción y producción de petróleo: En estas áreas, se emplean para separar agua, arena y otros sedimentos de la producción primaria de petróleo y gas.

- Estaciones de servicio: Se utilizan para el tratamiento de aguas residuales que pueden contener trazas de combustibles, garantizando el cumplimiento de normativas ambientales.

- Sistemas de tratamiento de efluentes industriales: Especialmente en industrias donde se manejan aceites y otros compuestos orgánicos, evitando la contaminación de cuerpos de agua y el suelo.

Tipos de separadores de hidrocarburos

Existen diversas configuraciones y diseños de separadores, que se adaptan a las condiciones y requerimientos específicos de cada proceso. A continuación, se presentan los principales tipos:

Separador gravitacional

El separador gravitacional es el diseño más común y se basa en la simple acción de la gravedad para separar fases.

En estos equipos, la mezcla fluida se introduce en una cámara donde se reduce la velocidad, permitiendo que los componentes más densos se depositen en el fondo y los hidrocarburos, al ser menos densos, se acumulen en la parte superior. Este método es particularmente eficaz para grandes volúmenes de fluidos con diferencias notables en la densidad de las fases involucradas.

Separador centrífugo

El separador centrífugo utiliza fuerzas centrífugas para acelerar el proceso de separación. Al rotar a altas velocidades, el equipo genera una fuerza radial que impulsa a los componentes más densos hacia las paredes del dispositivo, mientras que los menos densos se concentran en el centro.

Este tipo de separador es ideal para flujos de alta velocidad y cuando la diferencia de densidad es menos marcada, proporcionando una separación más rápida y eficiente en espacios reducidos.

Separador coalescente

En el separador coalescente, se emplean medios filtrantes especializados que facilitan la unión de pequeñas gotas de hidrocarburos para formar gotas de mayor tamaño, las cuales se separan con mayor facilidad de la fase acuosa.

Este tipo es útil cuando la emulsión es muy estable o cuando se requieren niveles de separación muy altos para cumplir con normas ambientales estrictas. Su funcionamiento se basa en la teoría de la coalescencia, en la que las gotas se fusionan al entrar en contacto con superficies hidrofóbicas o a través de medios especialmente diseñados.

Separador híbrido

Los sistemas híbridos combinan dos o más de los métodos anteriores, integrando la acción gravitacional, centrífuga y coalescente en un solo dispositivo.

Estos separadores están diseñados para ofrecer mayor versatilidad y adaptabilidad a condiciones operativas cambiantes, garantizando una separación eficiente incluso en procesos complejos y con variaciones en la composición del fluido entrante.

Problemas comunes en la operación

Aunque los separadores de hidrocarburos son equipos robustos y eficaces, su operatividad puede verse afectada por diversos factores que, si no se gestionan adecuadamente, comprometen su rendimiento. Entre los problemas más frecuentes se encuentran:

Acumulación de sedimentos y fouling

La presencia de partículas sólidas, arena o sedimentos en la corriente puede generar acumulaciones en las superficies internas del separador, reduciendo la eficiencia del proceso y ocasionando bloqueos.

El fouling puede alterar el flujo, disminuir la tasa de separación y, en casos extremos, requerir la detención del equipo para realizar una limpieza exhaustiva.

Formación de emulsiones estables

En determinadas condiciones, se pueden formar emulsiones entre el agua y los hidrocarburos, dificultando la separación de las fases. Estas emulsiones son estables debido a la presencia de tensioactivos o contaminantes que actúan como emulsionantes.

La formación de estas emulsiones puede reducir la eficiencia del separador y requerir la adición de agentes químicos o el uso de separadores coalescentes especializados.

Corrosión

La combinación de agua y compuestos orgánicos, especialmente en ambientes agresivos, puede inducir procesos de corrosión en las superficies metálicas del separador. La corrosión afecta la integridad estructural del equipo y puede conducir a fugas o fallos en la operación. Es fundamental la selección de materiales resistentes y la aplicación de recubrimientos protectores para mitigar este riesgo.

Variaciones en la carga y condiciones operativas

Las fluctuaciones en la composición y caudal de la corriente de entrada pueden afectar el rendimiento del separador. Cambios bruscos en el flujo, la temperatura o la concentración de contaminantes pueden desestabilizar el proceso de separación, requiriendo ajustes operativos o la integración de sistemas de control automático para mantener un rendimiento óptimo.

Mantenimiento y buenas prácticas

El mantenimiento preventivo y correctivo es esencial para asegurar el funcionamiento continuo y seguro de los separadores de hidrocarburos. Las estrategias de mantenimiento incluyen:

1. Inspección periódica

Realizar inspecciones visuales y técnicas de forma regular permite identificar signos de desgaste, corrosión o acumulación de sedimentos antes de que se conviertan en problemas mayores. El monitoreo continuo de parámetros operativos, como el caudal, la presión y la temperatura, es fundamental para detectar desviaciones y actuar de forma preventiva.

2. Limpieza y desobstrucción

El fouling y la acumulación de partículas requieren intervenciones periódicas de limpieza. Los procedimientos pueden incluir la limpieza mecánica, el uso de agentes químicos o métodos de limpieza hidrodinámica in situ, dependiendo de la configuración del separador y el tipo de contaminante presente.

Es importante contar con protocolos de limpieza estandarizados para minimizar el tiempo de inactividad y garantizar la seguridad operativa.

3. Mantenimiento de componentes críticos

Componentes como válvulas, sensores y dispositivos de control deben ser revisados y calibrados regularmente. La sustitución o reparación de piezas desgastadas es esencial para mantener la eficiencia del sistema.

La implementación de sistemas de monitoreo remoto y diagnóstico predictivo puede ayudar a anticipar fallos y programar intervenciones de mantenimiento de forma más eficiente.

4. Control y ajuste de parámetros operativos

El uso de sistemas automatizados y de control en tiempo real permite ajustar dinámicamente los parámetros operativos del separador para adaptarse a las variaciones en la carga y en las condiciones ambientales. Estos sistemas pueden integrar algoritmos de optimización y análisis de datos que faciliten la toma de decisiones, mejorando la eficiencia y prolongando la vida útil del equipo.

5. Capacitación y protocolos de seguridad

La correcta operación y mantenimiento de los separadores requieren de personal capacitado y familiarizado con los procedimientos técnicos y de seguridad. La implementación de programas de formación y la actualización periódica de protocolos son prácticas esenciales para prevenir accidentes y garantizar la operatividad del sistema.

Conclusiones

El separador de hidrocarburos es un componente crítico en la cadena de procesamiento de fluidos en la industria del petróleo y gas, así como en otras aplicaciones donde la remoción de contaminantes es vital.

Su funcionamiento, basado en principios físicos de separación por densidad y en diseños que varían desde sistemas gravitacionales hasta dispositivos centrífugos y coalescentes, permite la eliminación eficiente de hidrocarburos y la protección de equipos y procesos posteriores.

El éxito en la implementación de estos dispositivos depende no solo de un diseño adecuado, sino también de una correcta instalación en entornos como refinerías, estaciones de servicio y plantas de tratamiento de efluentes.

Desafíos operativos

No obstante, los desafíos operativos, como la formación de emulsiones, la acumulación de sedimentos y la corrosión, requieren estrategias de mantenimiento preventivo y correctivo que aseguren la continuidad y eficiencia de la operación.

En este contexto, la integración de sistemas de monitoreo en tiempo real y la implementación de protocolos de mantenimiento basados en análisis predictivos representan avances significativos en la gestión de separadores de hidrocarburos.

Dichas estrategias no solo minimizan los riesgos operacionales y ambientales, sino que también optimizan el rendimiento global del sistema, permitiendo que las instalaciones se adapten a las variaciones en la carga de trabajo y a los cambios en las condiciones de operación.

En síntesis, la comprensión y el adecuado manejo de los separadores de hidrocarburos son fundamentales para garantizar la eficiencia en los procesos industriales, la protección del medio ambiente y la seguridad de las instalaciones.

La continua innovación en el diseño y mantenimiento de estos equipos, apoyada por avances tecnológicos y el desarrollo de nuevas metodologías de análisis, promete mejoras sustanciales en la operatividad y sostenibilidad de las instalaciones que dependen de estos sistemas.

La adopción de prácticas de mantenimiento preventivo, la capacitación del personal y el uso de tecnologías de control automatizado son pilares esenciales para enfrentar los desafíos actuales y futuros en la separación de hidrocarburos.

A medida que la industria avanza hacia modelos de operación más integrados y digitalizados, el papel de estos dispositivos se consolidará como un elemento clave en la optimización de procesos y la minimización de impactos ambientales.

Servicio de limpieza de separadores de hidrocarburos y transporte de residuos

En hidrotec realizamos la limpieza de separadores de hidrocarburos mediante camiones cuba de limpieza hidrodinámica. Por otro lado, realizamos la retirada y transporte de residuos a planta gestora de los hidrocarburos acumulados en el separador, asegurando su trazabilidad y correcta gestión.

FAQ: Preguntas frecuentes

¿Qué es un separador de hidrocarburos?

Un separador de hidrocarburos es un dispositivo diseñado para eliminar aceites, combustibles y otros líquidos ligeros del agua, protegiendo tanto el medio ambiente como las infraestructuras de drenaje.

¿Dónde se utiliza un separador de hidrocarburos?

Los separadores de hidrocarburos se instalan comúnmente en refinerías, plantas petroquímicas, estaciones de servicio, talleres mecánicos, lavaderos de vehículos y sistemas de tratamiento de aguas residuales contaminadas.

¿Cómo funciona un separador de hidrocarburos?

El funcionamiento de un separador de hidrocarburos se basa en la diferencia de densidad entre el agua y los hidrocarburos. Los aceites y combustibles, al ser menos densos, flotan en la superficie del agua, permitiendo su separación y posterior eliminación.

¿Qué tipos de separadores de hidrocarburos existen?

Existen varios tipos de separadores de hidrocarburos, entre ellos:

- Separadores con desarenador, que eliminan sólidos pesados antes de la separación de hidrocarburos.

- Separadores coalescentes, que utilizan láminas para aglutinar pequeñas gotas de hidrocarburos y facilitar su separación.

- Separadores con by-pass, que permiten el paso del exceso de agua durante lluvias intensas sin comprometer la eficiencia del sistema.

¿Cuál es la diferencia entre un separador de hidrocarburos Clase I y Clase II?

Los separadores de hidrocarburos se clasifican en Clase I y Clase II según su eficiencia. Los de Clase I pueden reducir la concentración de hidrocarburos en el agua tratada a menos de 5 mg/l, mientras que los de Clase II alcanzan concentraciones inferiores a 100 mg/l.

¿Qué normativas regulan el uso de separadores de hidrocarburos en España?

En España, la normativa UNE-EN 858 regula el diseño, instalación y mantenimiento de separadores de hidrocarburos. Además, el Real Decreto 849/1986 establece requisitos para la protección del dominio público hidráulico.

¿Qué mantenimiento requiere un separador de hidrocarburos?

El mantenimiento de un separador de hidrocarburos incluye inspecciones periódicas, limpieza de componentes y verificación del correcto funcionamiento para asegurar su eficiencia y cumplimiento normativo.

¿Qué problemas comunes pueden presentarse en un separador de hidrocarburos?

Entre los problemas más comunes se encuentran la obstrucción por sedimentos, acumulación excesiva de hidrocarburos y fallos en los sistemas de separación o drenaje.

¿Cómo se dimensiona un separador de hidrocarburos adecuado?

El dimensionamiento de un separador de hidrocarburos depende del caudal de agua a tratar y la concentración de hidrocarburos. Es importante consultar con un especialista para seleccionar el equipo adecuado.

¿Qué beneficios aporta la instalación de un separador de hidrocarburos?

La instalación de un separador de hidrocarburos contribuye a la protección del medio ambiente, cumplimiento de normativas, reducción de riesgos operacionales y optimización de procesos industriales.